ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಪ್ರತಿಯೊಂದು ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಹೃದಯಭಾಗದಲ್ಲಿ ನಿಂತಿದೆ. ಅವರು ಉತ್ತಮ ಗುಣಮಟ್ಟದದನ್ನು ಆರಿಸಿದಾಗಪ್ಲಾಸ್ಟಿಕ್ ಮೆಷಿನ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ಅಥವಾ ಒಂದುಪ್ಲಾಸ್ಟಿಕ್ ಟ್ವಿನ್ ಸ್ಕ್ರೂ ಎಕ್ಸ್ಟ್ರೂಡರ್ ಬ್ಯಾರೆಲ್, ತಯಾರಕರು ಸುಗಮ ವಸ್ತು ಹರಿವು, ಕಡಿಮೆ ದೋಷಗಳು ಮತ್ತು ಕಡಿಮೆ ವೆಚ್ಚವನ್ನು ನೋಡುತ್ತಾರೆ.ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಟ್ವಿನ್ ಸ್ಕ್ರೂ ಎಕ್ಸ್ಟ್ರೂಡರ್ ಬ್ಯಾರೆಲ್ಆಯ್ಕೆಗಳು ಸಲಕರಣೆಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ವಿಸ್ತರಿಸಲು ಮತ್ತು ಅಲಭ್ಯತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ನ ಪ್ರಮುಖ ಪಾತ್ರಗಳು

ಪ್ಲಾಸ್ಟಿಕ್ ವಸ್ತುಗಳನ್ನು ಕರಗಿಸುವುದು ಮತ್ತು ಏಕರೂಪಗೊಳಿಸುವುದು

ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಘನ ಪ್ಲಾಸ್ಟಿಕ್ ಪೆಲೆಟ್ಗಳನ್ನು ನಯವಾದ, ಕರಗಿದ ವಸ್ತುವಾಗಿ ಪರಿವರ್ತಿಸುವಲ್ಲಿ ದೊಡ್ಡ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ. ಬ್ಯಾರೆಲ್ ಒಳಗೆ, ಸ್ಕ್ರೂ ತಿರುಗುತ್ತದೆ ಮತ್ತು ಪೆಲೆಟ್ಗಳನ್ನು ಮುಂದಕ್ಕೆ ತಳ್ಳುತ್ತದೆ. ಪೆಲೆಟ್ಗಳು ಚಲಿಸುವಾಗ, ಘರ್ಷಣೆ ಮತ್ತು ಹೀಟರ್ ಬ್ಯಾಂಡ್ಗಳು ಅವುಗಳನ್ನು ಕರಗಿಸುತ್ತವೆ. ಬ್ಯಾರೆಲ್ ಶಾಖವನ್ನು ಸಮವಾಗಿ ಇಡುತ್ತದೆ, ಆದ್ದರಿಂದ ಪ್ಲಾಸ್ಟಿಕ್ ಸರಿಯಾದ ದರದಲ್ಲಿ ಕರಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ವಸ್ತುವಿನಲ್ಲಿ ಉಂಡೆಗಳು ಅಥವಾ ಶೀತ ಕಲೆಗಳನ್ನು ತಪ್ಪಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಸಲಹೆ: ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಮೂರು ಮುಖ್ಯ ವಲಯಗಳನ್ನು ಹೊಂದಿದೆ - ಫೀಡ್, ಕಂಪ್ರೆಷನ್ ಮತ್ತು ಮೀಟರಿಂಗ್. ಪ್ರತಿಯೊಂದು ವಲಯವು ವಿಶೇಷ ಕೆಲಸವನ್ನು ಹೊಂದಿದೆ. ಫೀಡ್ ವಲಯವು ಪೆಲೆಟ್ಗಳನ್ನು ಚಲಿಸುತ್ತದೆ ಮತ್ತು ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುತ್ತದೆ. ಕಂಪ್ರೆಷನ್ ವಲಯವು ಪ್ಲಾಸ್ಟಿಕ್ ಅನ್ನು ಕರಗಿಸುತ್ತದೆ ಮತ್ತು ಗಾಳಿಯನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ. ಮೀಟರಿಂಗ್ ವಲಯವು ಕರಗುವಿಕೆಯು ಮೃದುವಾಗಿದೆ ಮತ್ತು ಇಂಜೆಕ್ಷನ್ಗೆ ಸಿದ್ಧವಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ.

| ವಲಯ | ಪ್ರಾಥಮಿಕ ಕಾರ್ಯಗಳು |

|---|---|

| ಫೀಡ್ ವಲಯ | ಗೋಲಿಗಳನ್ನು ಸಾಗಿಸುತ್ತದೆ, ಅವುಗಳನ್ನು ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುತ್ತದೆ ಮತ್ತು ಗಾಳಿಯ ಗುಳ್ಳೆಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಸಂಕ್ಷೇಪಿಸುತ್ತದೆ. |

| ಕಂಪ್ರೆಷನ್ ಝೋನ್ | ಪ್ಲಾಸ್ಟಿಕ್ ಅನ್ನು ಕರಗಿಸುತ್ತದೆ ಮತ್ತು ಒತ್ತಡ ಮತ್ತು ಕತ್ತರಿಸುವಿಕೆಯ ಮೂಲಕ ಗಾಳಿಯನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ. |

| ಮೀಟರಿಂಗ್ ವಲಯ | ಕರಗುವಿಕೆಯನ್ನು ಏಕರೂಪಗೊಳಿಸುತ್ತದೆ, ಒತ್ತಡವನ್ನು ನಿರ್ಮಿಸುತ್ತದೆ ಮತ್ತು ಇಂಜೆಕ್ಷನ್ಗಾಗಿ ಹರಿವನ್ನು ಸ್ಥಿರಗೊಳಿಸುತ್ತದೆ. |

ತಾಪಮಾನ ನಿಯಂತ್ರಣ ಬಹಳ ಮುಖ್ಯ. ಉದಾಹರಣೆಗೆ, ರಿಜಿಡ್ UPVC ಗೆ 180-190°C ನಡುವೆ ಎಚ್ಚರಿಕೆಯಿಂದ ಬಿಸಿ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಬಾಹ್ಯ ಹೀಟರ್ಗಳು ಮತ್ತು ಸ್ಕ್ರೂನ ಸ್ವಂತ ಚಲನೆ ಎರಡನ್ನೂ ಬಳಸಿಕೊಂಡು ಸರಿಯಾದ ಪ್ರಮಾಣದ ಶಾಖವನ್ನು ಸೃಷ್ಟಿಸುತ್ತದೆ. ಈ ಸಮತೋಲನವು ಪ್ಲಾಸ್ಟಿಕ್ ಸುಡುವುದನ್ನು ಅಥವಾ ಅಂಟಿಕೊಳ್ಳುವುದನ್ನು ತಡೆಯುತ್ತದೆ. ಸ್ಕ್ರೂನ ವೇಗವು ಪ್ಲಾಸ್ಟಿಕ್ ಎಷ್ಟು ಚೆನ್ನಾಗಿ ಕರಗುತ್ತದೆ ಎಂಬುದರ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಸ್ಕ್ರೂ ತುಂಬಾ ನಿಧಾನವಾಗಿ ತಿರುಗಿದರೆ, ಕರಗುವಿಕೆಯು ಸಾಕಷ್ಟು ಬಿಸಿಯಾಗದಿರಬಹುದು. ಅದು ತುಂಬಾ ವೇಗವಾಗಿ ತಿರುಗಿದರೆ, ಪ್ಲಾಸ್ಟಿಕ್ ಹೆಚ್ಚು ಬಿಸಿಯಾಗಬಹುದು. ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಪ್ರತಿ ಶಾಟ್ಗೂ ಕರಗುವಿಕೆಯು ಸರಿಯಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಸೇರ್ಪಡೆಗಳನ್ನು ಮಿಶ್ರಣ ಮಾಡುವುದು ಮತ್ತು ಬಣ್ಣ ಸ್ಥಿರತೆಯನ್ನು ಖಚಿತಪಡಿಸುವುದು

ತಯಾರಕರು ಹೆಚ್ಚಾಗಿ ಪ್ಲಾಸ್ಟಿಕ್ಗಳಿಗೆ ಬಣ್ಣಗಳು ಅಥವಾ ವಿಶೇಷ ಸೇರ್ಪಡೆಗಳನ್ನು ಸೇರಿಸುತ್ತಾರೆ. ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಈ ಪದಾರ್ಥಗಳನ್ನು ಕರಗಿಸುವಲ್ಲಿ ಬೆರೆಸುತ್ತದೆ. ವಿಶೇಷ ಮಿಶ್ರಣ ವಿಭಾಗಗಳೊಂದಿಗೆ ಸ್ಕ್ರೂನ ವಿನ್ಯಾಸವು ಎಲ್ಲವನ್ನೂ ಸಮವಾಗಿ ಮಿಶ್ರಣ ಮಾಡಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಈ ಮಿಶ್ರಣವು ಅಂತಿಮ ಉತ್ಪನ್ನದಲ್ಲಿ ಗೆರೆಗಳು ಅಥವಾ ಕಲೆಗಳು ಕಾಣಿಸಿಕೊಳ್ಳುವುದನ್ನು ನಿಲ್ಲಿಸುತ್ತದೆ.

ಬಣ್ಣದ ಸ್ಥಿರತೆ ಕಷ್ಟಕರವಾಗಿರುತ್ತದೆ. ಕೆಲವೊಮ್ಮೆ,ಒಣ ವರ್ಣದ್ರವ್ಯಗಳು ಹಾಪರ್ ಒಳಗೆ ಅಂಟಿಕೊಳ್ಳುತ್ತವೆ ಅಥವಾ ಚೆನ್ನಾಗಿ ಮಿಶ್ರಣವಾಗುವುದಿಲ್ಲ.. ತೇವಾಂಶವು ರಾಳ ಮತ್ತು ವರ್ಣದ್ರವ್ಯದ ಗುಣಮಟ್ಟವನ್ನು ಹಾಳುಮಾಡಬಹುದು. ಬಣ್ಣಗಳ ನಿಖರವಾದ ಡೋಸೇಜ್ ಮುಖ್ಯ. ಸರಿಯಾದ ಪ್ರಮಾಣವನ್ನು ಅಳೆಯಲು ಯಂತ್ರಗಳು ಗ್ರಾವಿಮೆಟ್ರಿಕ್ ಬ್ಲೆಂಡರ್ಗಳನ್ನು ಬಳಸುತ್ತವೆ. ಅಚ್ಚು ವಿನ್ಯಾಸವು ವಿವಿಧ ಭಾಗಗಳಲ್ಲಿ ಬಣ್ಣಗಳನ್ನು ಸಮವಾಗಿಡಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಗಮನಿಸಿ: ತಡೆಗೋಡೆ ಅಥವಾ ಮ್ಯಾಡಾಕ್ ಸ್ಕ್ರೂಗಳಂತಹ ಸುಧಾರಿತ ಸ್ಕ್ರೂ ವಿನ್ಯಾಸಗಳು ಉಂಡೆಗಳನ್ನು ಒಡೆಯುತ್ತವೆ ಮತ್ತು ಬಣ್ಣಗಳನ್ನು ಉತ್ತಮವಾಗಿ ಹರಡುತ್ತವೆ. ಈ ವಿನ್ಯಾಸಗಳುಮಿಶ್ರಣ ದಕ್ಷತೆಯನ್ನು 20% ಕ್ಕಿಂತ ಹೆಚ್ಚು ಹೆಚ್ಚಿಸಿ ಮತ್ತು ಸ್ಕ್ರ್ಯಾಪ್ ದರಗಳನ್ನು 30% ವರೆಗೆ ಕಡಿಮೆ ಮಾಡಿ. ನಿಯಮಿತ ಶುಚಿಗೊಳಿಸುವಿಕೆ ಮತ್ತು ನಿರ್ವಹಣೆ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಅನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವಂತೆ ಮಾಡುತ್ತದೆ, ಆದ್ದರಿಂದ ಬ್ಯಾಚ್ನಿಂದ ಬ್ಯಾಚ್ಗೆ ಬಣ್ಣಗಳು ನಿಜವಾಗಿರುತ್ತವೆ.

ಕರಗಿದ ಪ್ಲಾಸ್ಟಿಕ್ ಅನ್ನು ಸಾಗಿಸುವುದು ಮತ್ತು ಇಂಜೆಕ್ಟ್ ಮಾಡುವುದು

ಪ್ಲಾಸ್ಟಿಕ್ ಕರಗಿಸಿ ಮಿಶ್ರಣ ಮಾಡಿದ ನಂತರ, ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಕರಗಿದ ವಸ್ತುವನ್ನು ಅಚ್ಚಿನ ಕಡೆಗೆ ಚಲಿಸುತ್ತದೆ. ಸ್ಕ್ರೂ ಬಿಸಿಯಾದ ಬ್ಯಾರೆಲ್ ಒಳಗೆ ತಿರುಗುತ್ತದೆ, ಕರಗುವಿಕೆಯನ್ನು ಮುಂದಕ್ಕೆ ತಳ್ಳುತ್ತದೆ. ಸಾಕಷ್ಟು ವಸ್ತು ಸಂಗ್ರಹವಾದಾಗ, ಸ್ಕ್ರೂ ಪ್ಲಂಗರ್ನಂತೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ. ಇದು ಕರಗಿದ ಪ್ಲಾಸ್ಟಿಕ್ ಅನ್ನು ಹೆಚ್ಚಿನ ಒತ್ತಡದಲ್ಲಿ ಅಚ್ಚಿನೊಳಗೆ ಚುಚ್ಚುತ್ತದೆ.

ಪ್ರಕ್ರಿಯೆಯು ಹೇಗೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ ಎಂಬುದು ಇಲ್ಲಿದೆ:

- ಪ್ಲಾಸ್ಟಿಕ್ ಉಂಡೆಗಳು ಫೀಡ್ ವಿಭಾಗವನ್ನು ಪ್ರವೇಶಿಸುತ್ತವೆ ಮತ್ತು ಸ್ಕ್ರೂ ತಿರುಗಿದಂತೆ ಮುಂದಕ್ಕೆ ಚಲಿಸುತ್ತವೆ.

- ಘರ್ಷಣೆ ಮತ್ತು ಶಾಖವು ಗೋಲಿಗಳನ್ನು ಕರಗಿಸುತ್ತದೆ.

- ಸ್ಕ್ರೂ ಕರಗುವಿಕೆಯನ್ನು ಸಂಕುಚಿತಗೊಳಿಸುತ್ತದೆ, ಅದು ನಯವಾದ ಮತ್ತು ಸಮವಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ.

- ಸ್ಕ್ರೂ ಮುಂದಕ್ಕೆ ಸಾಗಿ ಕರಗಿದ ಪ್ಲಾಸ್ಟಿಕ್ ಅನ್ನು ಅಚ್ಚಿನೊಳಗೆ ಚುಚ್ಚುತ್ತದೆ.

ದಿಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ಎಲ್ಲವೂ ಸರಾಗವಾಗಿ ಚಲಿಸುವಂತೆ ಮಾಡುತ್ತದೆ. ಇದು ಒತ್ತಡ ಮತ್ತು ಹರಿವನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ, ಆದ್ದರಿಂದ ಪ್ರತಿ ಹೊಡೆತವು ಅಚ್ಚನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತುಂಬುತ್ತದೆ. ಬ್ಯಾರೆಲ್ನ ಗಟ್ಟಿಮುಟ್ಟಾದ ವಸ್ತುಗಳು ಸವೆದು ಹರಿದು ಹೋಗಲು ನಿಲ್ಲುತ್ತವೆ, ಇದು ಪ್ರಕ್ರಿಯೆಯು ಕಾಲಾನಂತರದಲ್ಲಿ ವಿಶ್ವಾಸಾರ್ಹವಾಗಿ ಉಳಿಯುವಂತೆ ಮಾಡುತ್ತದೆ.

ಸರಿಯಾದ ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ನೊಂದಿಗೆ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಉತ್ತಮಗೊಳಿಸುವುದು

ಸ್ಕ್ರೂ ರೇಖಾಗಣಿತ ಮತ್ತು ಬ್ಯಾರೆಲ್ ವಿನ್ಯಾಸದ ಪರಿಣಾಮ

ಸ್ಕ್ರೂ ಜ್ಯಾಮಿತಿಪ್ಲಾಸ್ಟಿಕ್ ಬ್ಯಾರೆಲ್ ಒಳಗೆ ಹೇಗೆ ಕರಗುತ್ತದೆ ಮತ್ತು ಮಿಶ್ರಣವಾಗುತ್ತದೆ ಎಂಬುದನ್ನು ರೂಪಿಸುತ್ತದೆ. ಸ್ಕ್ರೂನ ಉದ್ದ, ದಾರದ ಆಕಾರ, ಪಿಚ್ ಮತ್ತು ವೇಗ ಎಲ್ಲವೂ ಒಂದು ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ. ಎಂಜಿನಿಯರ್ಗಳು ಈ ನಿಯತಾಂಕಗಳನ್ನು ಸರಿಹೊಂದಿಸಿದಾಗ, ಪ್ಲಾಸ್ಟಿಕ್ ಎಷ್ಟು ಶಾಖ ಮತ್ತು ಕತ್ತರಿಸುವಿಕೆಯನ್ನು ಪಡೆಯುತ್ತದೆ ಎಂಬುದನ್ನು ಅವರು ನಿಯಂತ್ರಿಸಬಹುದು. ಇದು ಏಕರೂಪದ ಕರಗುವಿಕೆಯನ್ನು ರಚಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ ಮತ್ತು ಗೆರೆಗಳು ಅಥವಾ ಗುಳ್ಳೆಗಳಂತಹ ದೋಷಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಸ್ಕ್ರೂನ ಫೀಡ್ ಮತ್ತು ಮೀಟರಿಂಗ್ ವಲಯಗಳ ಆಳವನ್ನು ಹೋಲಿಸುವ ಸಂಕೋಚನ ಅನುಪಾತವು ಪ್ಲಾಸ್ಟಿಕ್ ಎಷ್ಟು ಬಿಗಿಯಾಗಿ ಪ್ಯಾಕ್ ಮಾಡಲಾಗಿದೆ ಎಂಬುದರ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಹೆಚ್ಚಿನ ಅನುಪಾತವು ಸಾಂದ್ರತೆ ಮತ್ತು ಮಿಶ್ರಣವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಆದರೆ ಶಾಖ-ಸೂಕ್ಷ್ಮ ಪ್ಲಾಸ್ಟಿಕ್ಗಳಿಗೆ ಸರಿಹೊಂದುವುದಿಲ್ಲ. ಬೆನ್ನಿನ ಒತ್ತಡವೂ ಮುಖ್ಯ. ಇದು ಕರಗಿದ ರಾಳವನ್ನು ಗಟ್ಟಿಯಾಗಿ ತಳ್ಳುತ್ತದೆ, ಕರಗದ ಬಿಟ್ಗಳನ್ನು ಒಡೆಯುತ್ತದೆ ಮತ್ತು ಮಿಶ್ರಣವನ್ನು ಸುಧಾರಿಸುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಹೆಚ್ಚಿನ ಬೆನ್ನಿನ ಒತ್ತಡವು ಸೂಕ್ಷ್ಮ ವಸ್ತುಗಳನ್ನು ಹಾನಿಗೊಳಿಸುತ್ತದೆ.

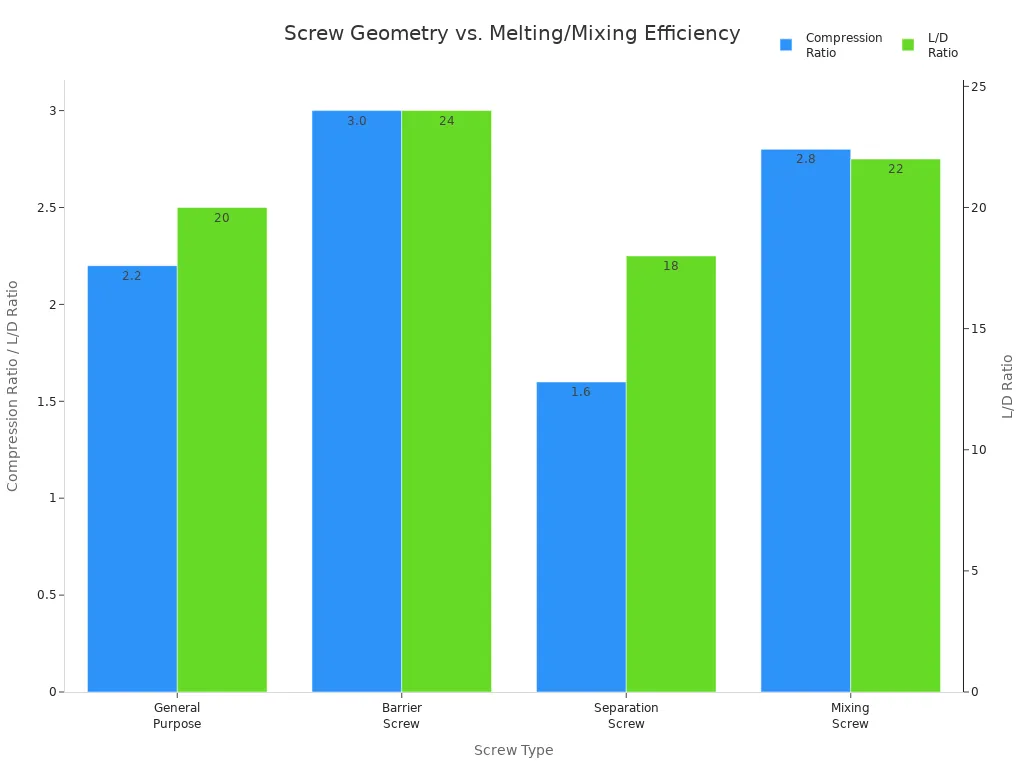

ವಿವಿಧ ರೀತಿಯ ಸ್ಕ್ರೂಗಳು ಮತ್ತು ಅವುಗಳ ಜ್ಯಾಮಿತಿಯು ಕರಗುವಿಕೆ ಮತ್ತು ಮಿಶ್ರಣ ದಕ್ಷತೆಯ ಮೇಲೆ ಹೇಗೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ ಎಂಬುದನ್ನು ತೋರಿಸುವ ಕೋಷ್ಟಕ ಇಲ್ಲಿದೆ:

| ಸ್ಕ್ರೂ ಪ್ರಕಾರ | ಸೂಕ್ತವಾದ ವಸ್ತುಗಳು | ಸಂಕೋಚನ ಅನುಪಾತ | ಎಲ್/ಡಿ ಅನುಪಾತ | ವಿಶಿಷ್ಟ ಬಳಕೆ | ಕರಗುವಿಕೆ ಮತ್ತು ಮಿಶ್ರಣ ದಕ್ಷತೆಯ ಮೇಲೆ ಪರಿಣಾಮ |

|---|---|---|---|---|---|

| ಸಾಮಾನ್ಯ ಉದ್ದೇಶ | ಎಬಿಎಸ್, ಪಿಪಿ, ಪಿಇ | ೨.೨:೧ | 20:1 | ಉಪಕರಣ ವಸತಿಗಳು | ಮಧ್ಯಮ ಕತ್ತರಿ ಮತ್ತು ಏಕರೂಪತೆಯೊಂದಿಗೆ ಬಹುಮುಖ ಕರಗುವಿಕೆ ಮತ್ತು ಮಿಶ್ರಣ. |

| ತಡೆಗೋಡೆ ತಿರುಪು | ಪಿಎ+ಜಿಎಫ್, ಪಿಸಿ | 3.0:1 | 24:1 | ರಚನಾತ್ಮಕ ಭಾಗಗಳು | ಹೆಚ್ಚಿನ ಕತ್ತರಿ ಮತ್ತು ಮಿಶ್ರಣ, ಉತ್ತಮ ಕರಗುವ ಏಕರೂಪತೆ ಮತ್ತು ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟ. |

| ಬೇರ್ಪಡಿಸುವ ಸ್ಕ್ರೂ | ಪಿವಿಸಿ, ಪಿಒಎಂ | ೧.೬:೧ | 18:1 | ಪೈಪ್ಗಳು, ಘಟಕಗಳು | ಕತ್ತರಿಸುವಿಕೆಯನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ, ಅವನತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಸ್ಥಿರವಾದ ಕರಗುವಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ. |

| ಮಿಕ್ಸಿಂಗ್ ಸ್ಕ್ರೂ | ಪಿಎಂಎಂಎ, ಪಿಸಿ+ಜಿಎಫ್ | 2.8:1 | 22:1 | ಲೈಟ್ ಕವರ್ಗಳು | ವರ್ಧಿತ ಮಿಶ್ರಣ, ಏಕರೂಪದ ಕರಗುವಿಕೆ, ಸುಧಾರಿತ ಆಪ್ಟಿಕಲ್ ಗುಣಲಕ್ಷಣಗಳು. |

ಸ್ಕ್ರೂ ಜ್ಯಾಮಿತಿಯನ್ನು ಹೋಲಿಸಲು ಎಂಜಿನಿಯರ್ಗಳು ಹೆಚ್ಚಾಗಿ ಚಾರ್ಟ್ಗಳನ್ನು ಬಳಸುತ್ತಾರೆ. ಕೆಳಗಿನ ಚಾರ್ಟ್ ವಿಭಿನ್ನ ಸ್ಕ್ರೂ ಪ್ರಕಾರಗಳಿಗೆ ಸಂಕೋಚನ ಅನುಪಾತ ಮತ್ತು L/D ಅನುಪಾತವು ಹೇಗೆ ಬದಲಾಗುತ್ತದೆ ಎಂಬುದನ್ನು ತೋರಿಸುತ್ತದೆ:

ಸರಿಯಾದ ಜ್ಯಾಮಿತಿಯೊಂದಿಗೆ ಉತ್ತಮವಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಸ್ಥಿರವಾದ ಪ್ಲಾಸ್ಟಿಸೇಶನ್, ಸ್ಥಿರವಾದ ಕರಗುವ ತಾಪಮಾನ ಮತ್ತು ಮೃದುವಾದ ವಸ್ತು ಹರಿವನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ. ಇದು ಉತ್ತಮ ಮೇಲ್ಮೈ ಹೊಳಪು, ಕಡಿಮೆ ದೋಷಗಳು ಮತ್ತು ಬಲವಾದ ಅಚ್ಚು ಭಾಗಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಬಾಳಿಕೆ ಮತ್ತು ಉಡುಗೆ ಪ್ರತಿರೋಧಕ್ಕಾಗಿ ವಸ್ತುಗಳ ಆಯ್ಕೆ

ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ಗೆ ಸರಿಯಾದ ವಸ್ತುಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದರಿಂದ ಅದು ಎಷ್ಟು ಕಾಲ ಬಾಳಿಕೆ ಬರುತ್ತದೆ ಮತ್ತು ಎಷ್ಟು ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ ಎಂಬುದರಲ್ಲಿ ದೊಡ್ಡ ವ್ಯತ್ಯಾಸವಾಗುತ್ತದೆ. ಸವೆತ ಮತ್ತು ತುಕ್ಕು ಹಿಡಿಯುವುದನ್ನು ಎದುರಿಸಲು ತಯಾರಕರು ಕಠಿಣ ಉಕ್ಕುಗಳು ಮತ್ತು ಸುಧಾರಿತ ಲೇಪನಗಳನ್ನು ಬಳಸುತ್ತಾರೆ. ಉದಾಹರಣೆಗೆ, 38CrMoAlA ನೈಟ್ರೈಡೆಡ್ ಸ್ಟೀಲ್ ಪ್ರಮಾಣಿತ ಕೆಲಸಗಳಿಗೆ ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ, ಆದರೆ SKD61 (H13) ಟೂಲ್ ಸ್ಟೀಲ್ ಕಠಿಣ ಎಂಜಿನಿಯರಿಂಗ್ ರೆಸಿನ್ಗಳನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ. ಟಂಗ್ಸ್ಟನ್ ಕಾರ್ಬೈಡ್ ಅಥವಾ ನಿಕಲ್ ಆಧಾರಿತ ಮಿಶ್ರಲೋಹಗಳನ್ನು ಹೊಂದಿರುವ ಬೈಮೆಟಾಲಿಕ್ ಬ್ಯಾರೆಲ್ಗಳು ಸವೆತ ಮತ್ತು ರಾಸಾಯನಿಕಗಳಿಗೆ ಹೆಚ್ಚಿನ ಪ್ರತಿರೋಧವನ್ನು ನೀಡುತ್ತವೆ.

| ವಸ್ತುಗಳ ಪ್ರಕಾರ | ಉಡುಗೆ ಪ್ರತಿರೋಧ | ತುಕ್ಕು ನಿರೋಧಕತೆ | ವಿಶಿಷ್ಟ ಗಡಸುತನ | ಅಪ್ಲಿಕೇಶನ್ ಮುಖ್ಯಾಂಶಗಳು |

|---|---|---|---|---|

| 38CrMoAlA ನೈಟ್ರೈಡೆಡ್ ಸ್ಟೀಲ್ | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (ನೈಟ್ರೈಡೆಡ್) | ಪ್ರಮಾಣಿತ ಅನ್ವಯಿಕೆಗಳಿಗೆ ವಿಶ್ವಾಸಾರ್ಹ |

| SKD61 (H13) ಟೂಲ್ ಸ್ಟೀಲ್ | ★★★★☆ ಕನ್ಯೆ | ★★★☆☆ | 48–52 ಎಚ್ಆರ್ಸಿ | ಕಠಿಣ ಎಂಜಿನಿಯರಿಂಗ್ ರಾಳಗಳು, ಉಷ್ಣ ಒತ್ತಡ |

| ಬೈಮೆಟಾಲಿಕ್ ಬ್ಯಾರೆಲ್ಗಳು | ★★★★★ | ★★★★☆ ಕನ್ಯೆ | 60–68 ಮಾನವ ಹಕ್ಕುಗಳ ಆಯೋಗ | ಅಪಘರ್ಷಕ, ಫೈಬರ್ಗ್ಲಾಸ್, ಜ್ವಾಲೆ ನಿರೋಧಕ, ಮರುಬಳಕೆಯ ಪ್ಲಾಸ್ಟಿಕ್ಗಳು |

ಇತರ ಜನಪ್ರಿಯ ಆಯ್ಕೆಗಳಲ್ಲಿ ಸಾಮಾನ್ಯ ಬಳಕೆಗಾಗಿ AISI 4140 ಮತ್ತು 4340 ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳು, ಅಪಘರ್ಷಕ ಪ್ಲಾಸ್ಟಿಕ್ಗಳಿಗೆ D2 ಮತ್ತು CPM ಉಪಕರಣ ಉಕ್ಕುಗಳು ಮತ್ತು ನಾಶಕಾರಿ ಪರಿಸರಕ್ಕಾಗಿ ಹ್ಯಾಸ್ಟೆಲ್ಲಾಯ್ ಅಥವಾ ಇಂಕೋನೆಲ್ ಸೇರಿವೆ. ನೈಟ್ರೈಡಿಂಗ್ ಮತ್ತು ಕ್ರೋಮಿಯಂ ಲೇಪನದಂತಹ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಗಳು ಗಡಸುತನ ಮತ್ತು ಜೀವಿತಾವಧಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತವೆ. ತಯಾರಕರು ಸರಿಯಾದ ವಸ್ತುವನ್ನು ಆಯ್ಕೆ ಮಾಡಿದಾಗ, ಅವರು ಡೌನ್ಟೈಮ್ ಮತ್ತು ನಿರ್ವಹಣಾ ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತಾರೆ, ಉತ್ಪಾದನೆಯನ್ನು ಸರಾಗವಾಗಿ ನಡೆಸುತ್ತಾರೆ.

ಸಲಹೆ: ಹೆಚ್ಚಿನ ಟಂಗ್ಸ್ಟನ್ ಕಾರ್ಬೈಡ್ ಅಂಶವಿರುವ ಬೈಮೆಟಾಲಿಕ್ ಬ್ಯಾರೆಲ್ಗಳು ಹೆಚ್ಚು ಕಾಲ ಬಾಳಿಕೆ ಬರುತ್ತವೆ, ವಿಶೇಷವಾಗಿ ಅಪಘರ್ಷಕ ಅಥವಾ ತುಂಬಿದ ಪಾಲಿಮರ್ಗಳನ್ನು ಸಂಸ್ಕರಿಸುವಾಗ.

ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಅನ್ನು ವಿವಿಧ ಪ್ಲಾಸ್ಟಿಕ್ಗಳಿಗೆ ಹೊಂದಿಸುವುದು

ಎಲ್ಲಾ ಪ್ಲಾಸ್ಟಿಕ್ಗಳು ಅಚ್ಚೊತ್ತುವಿಕೆಯ ಸಮಯದಲ್ಲಿ ಒಂದೇ ರೀತಿ ವರ್ತಿಸುವುದಿಲ್ಲ. ಉತ್ತಮ ಫಲಿತಾಂಶಗಳನ್ನು ಪಡೆಯಲು ಪ್ರತಿಯೊಂದು ಪ್ರಕಾರಕ್ಕೂ ನಿರ್ದಿಷ್ಟ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ವಿನ್ಯಾಸದ ಅಗತ್ಯವಿದೆ. ಎಂಜಿನಿಯರ್ಗಳು ಪ್ಲಾಸ್ಟಿಕ್ನ ಕರಗುವ ತಾಪಮಾನ, ಸ್ನಿಗ್ಧತೆ ಮತ್ತು ಸ್ಥಿರತೆಯನ್ನು ನೋಡುತ್ತಾರೆ. ಅವರು ಸ್ಕ್ರೂ ಜ್ಯಾಮಿತಿ, ಗ್ರೂವ್ ಆಳ ಮತ್ತು ಬ್ಯಾರೆಲ್ ಲೇಪನಗಳನ್ನು ವಸ್ತುವಿನ ಅಗತ್ಯಗಳಿಗೆ ಹೊಂದಿಸುತ್ತಾರೆ.

ಉದಾಹರಣೆಗೆ, ಪಾಲಿಕಾರ್ಬೊನೇಟ್ (PC) ಗೆ ಕ್ರಮೇಣ ಸಂಕೋಚನ ಅನುಪಾತವನ್ನು ಹೊಂದಿರುವ ಉದ್ದವಾದ ಸ್ಕ್ರೂ ಮತ್ತು ಅವನತಿಯನ್ನು ತಡೆಗಟ್ಟಲು ಮಿಶ್ರಣ ವಿಭಾಗವು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ. ಶಿಯರ್ ಅನ್ನು ನಿಯಂತ್ರಿಸಲು ನೈಲಾನ್ (PA) ಗೆ ಹೆಚ್ಚಿನ ಸಂಕೋಚನ ಅನುಪಾತ ಮತ್ತು ಸ್ಕ್ರೂ ಮತ್ತು ಬ್ಯಾರೆಲ್ ನಡುವೆ ಸಣ್ಣ ಅಂತರವನ್ನು ಹೊಂದಿರುವ ರೂಪಾಂತರಿತ ಸ್ಕ್ರೂ ಅಗತ್ಯವಿದೆ. ಅಧಿಕ ಬಿಸಿಯಾಗುವುದನ್ನು ಮತ್ತು ವಸ್ತುಗಳ ಸಂಗ್ರಹವನ್ನು ತಪ್ಪಿಸಲು PVC ಗೆ ತುಕ್ಕು-ನಿರೋಧಕ ಬ್ಯಾರೆಲ್ ಮತ್ತು ಕಡಿಮೆ-ಶಿಯರ್ ಸ್ಕ್ರೂ ಅಗತ್ಯವಿದೆ.

| ಪ್ಲಾಸ್ಟಿಕ್ ಪ್ರಕಾರ | ಸ್ಕ್ರೂ ವಿನ್ಯಾಸ ನಿಯತಾಂಕಗಳು | ಗುಣಮಟ್ಟದ ಮೇಲೆ ಪರಿಣಾಮ |

|---|---|---|

| ಪಾಲಿಕಾರ್ಬೊನೇಟ್ (PC) | ದೊಡ್ಡ L/D ಅನುಪಾತ (~26), ಕ್ರಮೇಣ ಸ್ಕ್ರೂ, ಕಂಪ್ರೆಷನ್ ಅನುಪಾತ ~2.6, ಮಿಶ್ರಣ ವಿಭಾಗ | ಉತ್ತಮ ಪ್ಲಾಸ್ಟಿಸೀಕರಣ, ಅವನತಿಯನ್ನು ತಡೆಯುತ್ತದೆ, ಏಕರೂಪತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ |

| ನೈಲಾನ್ (PA) | ರೂಪಾಂತರಿ ಸ್ಕ್ರೂ, L/D 18-20, ಕಂಪ್ರೆಷನ್ ಅನುಪಾತ 3-3.5, ಸಣ್ಣ ಅಂತರ | ಅಧಿಕ ಬಿಸಿಯಾಗುವುದನ್ನು ತಡೆಯುತ್ತದೆ, ಕತ್ತರಿಸುವಿಕೆಯನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ, ಕರಗುವ ಗುಣಮಟ್ಟವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳುತ್ತದೆ |

| ಪಿಎಂಎಂಎ | ಗ್ರೆಜುವಲ್ ಸ್ಕ್ರೂ, L/D 20-22, ಕಂಪ್ರೆಷನ್ ಅನುಪಾತ 2.3-2.6, ಮಿಕ್ಸಿಂಗ್ ರಿಂಗ್ | ನಿಖರವಾದ ಕರಗುವಿಕೆ, ತೇವಾಂಶದ ಸಮಸ್ಯೆಗಳನ್ನು ತಡೆಯುತ್ತದೆ, ನಿಖರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳುತ್ತದೆ |

| ಪಿಇಟಿ | L/D ~20, ಕಡಿಮೆ ಶಿಯರ್ ಸ್ಕ್ರೂ, ಕಂಪ್ರೆಷನ್ ಅನುಪಾತ 1.8-2, ಮಿಶ್ರಣ ವಲಯವಿಲ್ಲ. | ಅಧಿಕ ಬಿಸಿಯಾಗುವುದನ್ನು ತಡೆಯುತ್ತದೆ, ಕತ್ತರಿಸುವಿಕೆಯನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ, ಮರುಬಳಕೆಯ ವಸ್ತುಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ |

| ಪಿವಿಸಿ | ಕಡಿಮೆ ಶಿಯರ್ ಸ್ಕ್ರೂ, ತುಕ್ಕು ನಿರೋಧಕ ಬ್ಯಾರೆಲ್, L/D 16-20, ಚೆಕ್ ರಿಂಗ್ ಇಲ್ಲ. | ಅಧಿಕ ಬಿಸಿಯಾಗುವುದು ಮತ್ತು ತುಕ್ಕು ಹಿಡಿಯುವುದನ್ನು ತಡೆಯುತ್ತದೆ, ಸ್ಥಿರ ತಾಪಮಾನ ನಿಯಂತ್ರಣ |

ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಅನ್ನು ಪ್ಲಾಸ್ಟಿಕ್ ಪ್ರಕಾರಕ್ಕೆ ಹೊಂದಿಸುವುದರಿಂದ ಬಣ್ಣ ಬದಲಾವಣೆ, ಅಪೂರ್ಣ ಕರಗುವಿಕೆ ಅಥವಾ ವಾರ್ಪಿಂಗ್ನಂತಹ ದೋಷಗಳನ್ನು ತಪ್ಪಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಇದು ಸೈಕಲ್ ಸಮಯ ಮತ್ತು ಶಕ್ತಿಯ ದಕ್ಷತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ.

ಗಮನಿಸಿ: ನಿರ್ದಿಷ್ಟ ಪ್ಲಾಸ್ಟಿಕ್ಗಳಿಗೆ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ಗಳನ್ನು ಅಪ್ಗ್ರೇಡ್ ಮಾಡುವುದರಿಂದ ಥ್ರೋಪುಟ್ ಅನ್ನು 25% ವರೆಗೆ ಹೆಚ್ಚಿಸಬಹುದು ಮತ್ತು ದೋಷಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು, ಸಮಯ ಮತ್ತು ಹಣವನ್ನು ಉಳಿಸಬಹುದು.

ದೀರ್ಘಾಯುಷ್ಯ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಗಾಗಿ ನಿರ್ವಹಣೆ ಸಲಹೆಗಳು

ನಿಯಮಿತ ನಿರ್ವಹಣೆಯು ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಅನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವಂತೆ ಮಾಡುತ್ತದೆ. ಸ್ಕ್ರೂ ತೆಗೆದಾಗಲೆಲ್ಲಾ ನಿರ್ವಾಹಕರು ಬ್ಯಾರೆಲ್ನಲ್ಲಿ ಸವೆತ, ಗೀರುಗಳು ಅಥವಾ ಹೊಂಡಗಳಿವೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಬೇಕು. ವಾಣಿಜ್ಯ ಶುದ್ಧೀಕರಣ ಸಂಯುಕ್ತಗಳೊಂದಿಗೆ ಸ್ವಚ್ಛಗೊಳಿಸುವುದರಿಂದ ಶೇಷವನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ ಮತ್ತು ಇಂಗಾಲದ ಸಂಗ್ರಹವನ್ನು ತಡೆಯುತ್ತದೆ. ಒತ್ತಡ, ತಾಪಮಾನ ಮತ್ತು ಸ್ಕ್ರೂ ವೇಗವನ್ನು ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡುವುದರಿಂದ ಸಮಸ್ಯೆಗಳನ್ನು ಮೊದಲೇ ಗುರುತಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಕೆಲವು ಪ್ರಾಯೋಗಿಕ ನಿರ್ವಹಣಾ ಸಲಹೆಗಳು ಇಲ್ಲಿವೆ:

- ಪ್ರತಿ ಬಾರಿ ಸ್ಕ್ರೂ ತೆಗೆದಾಗ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಅನ್ನು ದೃಶ್ಯಾತ್ಮಕವಾಗಿ ಮತ್ತು ಗೇಜ್ಗಳೊಂದಿಗೆ ಪರೀಕ್ಷಿಸಿ.

- ನಿರಂತರ ಓಟಗಳಿಗಾಗಿ ವಾರಕ್ಕೊಮ್ಮೆ ಬ್ಯಾರೆಲ್ ಅನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಿ, ಅಥವಾ ಪ್ಲಾಸ್ಟಿಕ್ಗಳನ್ನು ಆಗಾಗ್ಗೆ ಬದಲಾಯಿಸುತ್ತಿದ್ದರೆ ಪ್ರತಿ 2-3 ದಿನಗಳಿಗೊಮ್ಮೆ ಸ್ವಚ್ಛಗೊಳಿಸಿ.

- ಚಲಿಸುವ ಭಾಗಗಳನ್ನು ಪ್ರತಿದಿನ ನಯಗೊಳಿಸಿ ಮತ್ತು ವಾರಕ್ಕೊಮ್ಮೆ ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಗ್ರೀಸ್ನಿಂದ ಗ್ರೀಸ್ ಮಾಡಿ.

- ಮಾಲಿನ್ಯವನ್ನು ತಪ್ಪಿಸಲು ಶುದ್ಧ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಬಳಸಿ ಮತ್ತು ಅವುಗಳನ್ನು ಸರಿಯಾಗಿ ಸಂಗ್ರಹಿಸಿ.

- ರೈಲು ನಿರ್ವಾಹಕರು ಉಡುಗೆ ಚಿಹ್ನೆಗಳನ್ನು ಗುರುತಿಸಬೇಕು ಮತ್ತು ವಿವರವಾದ ನಿರ್ವಹಣಾ ದಾಖಲೆಗಳನ್ನು ಇಟ್ಟುಕೊಳ್ಳಬೇಕು.

- ಡೌನ್ಟೈಮ್ ಕಡಿಮೆ ಮಾಡಲು ಬಿಡಿಭಾಗಗಳನ್ನು ಸ್ಟಾಕ್ನಲ್ಲಿ ಇರಿಸಿ.

- ಸ್ಥಗಿತಗೊಳಿಸಿದ ನಂತರ, ಉಳಿದ ಪ್ಲಾಸ್ಟಿಕ್ ಅನ್ನು ವಿತರಿಸಲು ಸ್ಕ್ರೂ ಅನ್ನು ಕಡಿಮೆ ವೇಗದಲ್ಲಿ ಚಲಾಯಿಸಿ, ವಿಶೇಷ ಡಿಟರ್ಜೆಂಟ್ಗಳಿಂದ ಸ್ವಚ್ಛಗೊಳಿಸಿ ಮತ್ತು ರಕ್ಷಣಾತ್ಮಕ ಎಣ್ಣೆಯನ್ನು ಅನ್ವಯಿಸಿ.

ಕಾಲ್ಔಟ್: ಕಬ್ಬಿಣ ಆಧಾರಿತ ಲೈನರ್ಗಳನ್ನು ಹೊಂದಿರುವ ಬೈಮೆಟಾಲಿಕ್ ಬ್ಯಾರೆಲ್ಗಳು ಪ್ರಮಾಣಿತ ಸ್ಕ್ರೂಗಳಿಗಿಂತ ಮೂರು ಪಟ್ಟು ಹೆಚ್ಚು ಕಾಲ ಬಾಳಿಕೆ ಬರುತ್ತವೆ.ಸರಿಯಾದ ಜೋಡಣೆ ಮತ್ತು ನಯಗೊಳಿಸುವಿಕೆಜೀವಿತಾವಧಿಯನ್ನು ವಿಸ್ತರಿಸಿ ಮತ್ತು ನಿರ್ವಹಣೆ ಆವರ್ತನವನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

ಉತ್ತಮವಾಗಿ ನಿರ್ವಹಿಸಲ್ಪಟ್ಟ ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಸ್ಥಿರವಾದ ಗುಣಮಟ್ಟವನ್ನು ನೀಡುತ್ತದೆ, ಡೌನ್ಟೈಮ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ದಕ್ಷ ಉತ್ಪಾದನೆಯನ್ನು ಬೆಂಬಲಿಸುತ್ತದೆ.

ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಸ್ಥಿರವಾದ ಉತ್ಪನ್ನ ಗುಣಮಟ್ಟ ಮತ್ತು ಪರಿಣಾಮಕಾರಿ ಉತ್ಪಾದನೆಯನ್ನು ನೀಡುವಲ್ಲಿ ಪ್ರಮುಖ ಪಾತ್ರ ವಹಿಸುತ್ತದೆ.

- ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ಗಳು ಕರಗುವಿಕೆಯ ಸ್ಥಿರತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತವೆ, ಸ್ಕ್ರ್ಯಾಪ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತವೆ ಮತ್ತು ದಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತವೆ.

- ನಿಯಮಿತ ನಿರ್ವಹಣೆಯು ಉಪಕರಣಗಳ ಸ್ಥಗಿತವನ್ನು ತಡೆಯುತ್ತದೆ ಮತ್ತು ಅವುಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

- ವಸ್ತು ಮತ್ತು ಇಂಧನ ಉಳಿತಾಯವು ತ್ವರಿತವಾಗಿ ಸೇರುತ್ತದೆ.

- ವೇಗವಾದ ಬದಲಾವಣೆಗಳು ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಲಾಭವನ್ನು ಹೆಚ್ಚಿಸುತ್ತವೆ.

ಪದೇ ಪದೇ ಕೇಳಲಾಗುವ ಪ್ರಶ್ನೆಗಳು

ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಅನ್ನು ಬದಲಾಯಿಸುವ ಅಗತ್ಯವಿದೆ ಎಂದು ಯಾವ ಚಿಹ್ನೆಗಳು ತೋರಿಸುತ್ತವೆ?

ನಿರ್ವಾಹಕರು ಅಸಮಾನ ಕರಗುವಿಕೆ, ಹೆಚ್ಚಿದ ದೋಷಗಳು ಅಥವಾ ನಿಧಾನ ಚಕ್ರಗಳನ್ನು ಗಮನಿಸುತ್ತಾರೆ. ಅವರು ಬ್ಯಾರೆಲ್ ಒಳಗೆ ಗೋಚರಿಸುವ ಸವೆತ, ಗೀರುಗಳು ಅಥವಾ ಹೊಂಡಗಳನ್ನು ಸಹ ನೋಡುತ್ತಾರೆ.

ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಅನ್ನು ಯಾರಾದರೂ ಎಷ್ಟು ಬಾರಿ ಸ್ವಚ್ಛಗೊಳಿಸಬೇಕು?

ಹೆಚ್ಚಿನ ತಯಾರಕರು ವಾರಕ್ಕೊಮ್ಮೆ ಬ್ಯಾರೆಲ್ ಅನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸುತ್ತಾರೆ. ಅವರು ಆಗಾಗ್ಗೆ ಪ್ಲಾಸ್ಟಿಕ್ ಅನ್ನು ಬದಲಾಯಿಸಿದರೆ, ಅವರು ಪ್ರತಿ ಎರಡರಿಂದ ಮೂರು ದಿನಗಳಿಗೊಮ್ಮೆ ಅದನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸುತ್ತಾರೆ.

ಎಲ್ಲಾ ಪ್ಲಾಸ್ಟಿಕ್ಗಳಿಗೆ ಒಂದೇ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ಕೆಲಸ ಮಾಡಬಹುದೇ?

ಇಲ್ಲ, ಪ್ರತಿಯೊಂದು ಪ್ಲಾಸ್ಟಿಕ್ ಪ್ರಕಾರಕ್ಕೂ ನಿರ್ದಿಷ್ಟ ಸ್ಕ್ರೂ ಬ್ಯಾರೆಲ್ ವಿನ್ಯಾಸದ ಅಗತ್ಯವಿದೆ. ಸರಿಯಾದ ಹೊಂದಾಣಿಕೆಯನ್ನು ಬಳಸುವುದರಿಂದ ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟ ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ತ್ಯಾಜ್ಯ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಆಗಸ್ಟ್-15-2025